借助箱中取物功能,取出特定零件:我们的机器人配备了 KUKA.SmartBinPicking 软件和相关组件,胜任这项工作。自动化解决方案现在***以 Vision-Tool-Kit 软件包的形式提供,从而能够更简单地集成到生产中。

由于采用箱中取物应用,所以可以实现箱中取物

详情请点击:KUKA机器人

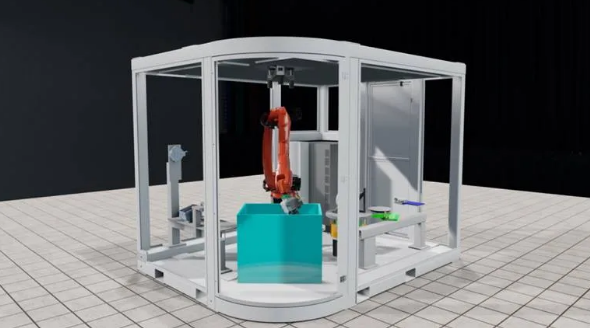

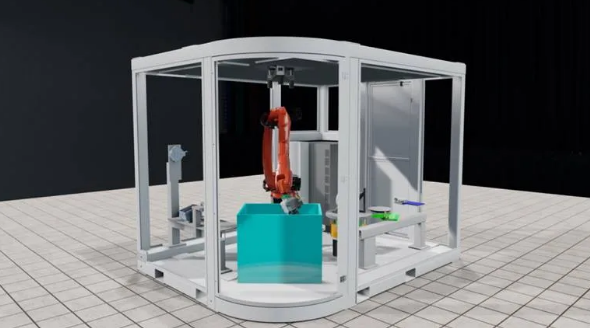

轻松实现抓取:借助箱中取物单元和正确的软件,在各种容器中抓取都不成问题。(图片来源于网络)

人将手伸入容器中,例如取出一根螺栓,而手臂不会撞到容器边缘,这对人类而言并不是什么挑战。但对于机器人而言,则截然不同。为了让机器人以正确的角度将机械手伸进料箱中,并从那里抓取正确的零件,运动轨迹必须地规划好。这样,机器人可以完成箱中取物,替代人类从事那些枯燥、单调的工作 – 可靠、快速,而且不知疲倦。为了计算机器人运动轨迹和抓取时的角度,KUKA 联袂视觉 Roboception 共同开发了一款工艺程序包,无需太多的编程工作即可整合到生产流程中。

为零碰撞箱中取物,深度开发轨迹规划

包含在工艺程序包中的 Roboception 的 3D 视觉系统,将环境和待取出物体的图像发送至计算机,以实现的无奇点轨迹规划。计算机将计算出机器人小臂至需要抓取物体的确切路径,其中也包括计算机器人结构和抓手的数据。 KUKA.SmartBinPicking 软件可计算出从料箱中抓取工件的路径,而机器人小臂不会发生碰撞。此零碰撞轨迹规划将停机时间减少到低限度。当识别到物体时,无论是否杂乱无章,软件还会优先考虑机器人首先抓取哪些零件。例如,因为零件处于上部。

为零碰撞箱中取物,深度开发轨迹规划

包含在工艺程序包中的 Roboception 的 3D 视觉系统,将环境和待取出物体的图像发送至计算机,以实现的无奇点轨迹规划。计算机将计算出机器人小臂至需要抓取物体的确切路径,其中也包括计算机器人结构和抓手的数据。 KUKA.SmartBinPicking 软件可计算出从料箱中抓取工件的路径,而机器人小臂不会发生碰撞。此零碰撞轨迹规划将停机时间减少到低限度。当识别到物体时,无论是否杂乱无章,软件还会优先考虑机器人首先抓取哪些零件。例如,因为零件处于上部。

详情请点击:KUKA机器人